阀门锻造工艺流程介绍

阀门锻造工艺流程介绍

阀门锻造工艺是利用锻造机械对金属坯料施加压力,使其产生塑性变形,获得一定的机械性能.锻件的加工方法是锻压(锻造和冲压)的两大组成部分之一。

变形温度:钢的开始再结晶温度约为727℃,但普遍采用800℃作为划分线,高于800℃热锻;300~800℃之间称为温锻或半热锻。

坯料:根据坯料的运动方式,锻造可分为自由锻造.镦粗.挤压.模锻.闭式模锻.闭式镦锻。

1.自由锻造。利用冲击力或压力使金属在上下铁(砧块)之间变形,以获得所需的锻件,主要包括手动锻造和机械锻造。

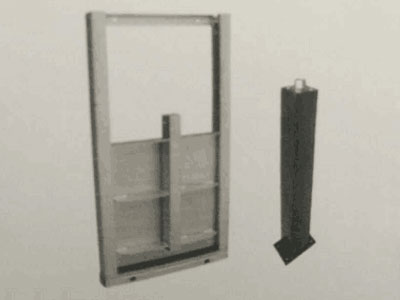

2.模锻。模锻又分为开式模锻和闭式模锻。金属坯料在一定形状的锻模内受压变形,可分为冷头.辊锻.径向锻造和挤压等。

3.由于没有飞边,材料的利用率很高。复杂锻件的精加工可以通过一个过程或几个过程来完成。由于没有飞边,锻件的应力面积减少,所需的荷载也减少。但应注意,坯料不能完全限制,严格控制坯料体积,控制锻模的相对位置,测量锻件,努力减少锻模的磨损。

锻模:根据锻模的运动方式,锻造可分为摆摆动.摆旋锻.辊锻.楔横轧.滚动和斜轧等方法。摆动滚动。.摆旋锻和滚筒也可以通过精锻加工。为了提高材料的利用率,辊锻和横轧可以作为细长材料的前道工序。

1.限制锻造力形式:油压直接驱动滑块。

2.准冲程限制方油压驱动曲柄连杆机构的油压机。

3.冲程限制:曲柄.机械压力机由连杆和楔形机构驱动。

4.能量限制:采用螺旋机构的螺旋和摩擦压力机。

滑块垂直水平运动(用于细长锻造).润滑冷却和高速生产的零件锻造)可分为补偿装置

成功锻造一个大型盘子产品,以增加其他方向的运动。以上方法不同,锻造力要求不同.工序.材料的利用率.产量.尺寸公差和润滑冷却方法不同,这些因素也是影响自动化水平的因素。

工艺流程

不同的锻造方法有不同的工艺,其中热模锻工艺长,一般顺序为:锻坯下料;锻坯加热;辊锻备坯;模锻成型;切边;冲孔;矫正;中间检查,检查锻件的尺寸和表面缺陷;锻件热处理,消除锻件应力,提高金属切割性能;清洁主要是去除表面氧化皮;矫正;检查,一般锻件应通过外观和硬度检查,重要锻件应通过化学成分分析.机械性能.残余应力和无损检测。

客服1

客服1